課程說明書R4.5

【課程邏輯】

標桿公司提出了成本管理“232”的目標,

20%:一旦產品開始量產,要保證有20% 的持續降本的空間和能力

30%:新品要保證有30% 的持續降本的空間和能力

20%:比競爭對手的成本低20%

是如何實現的?

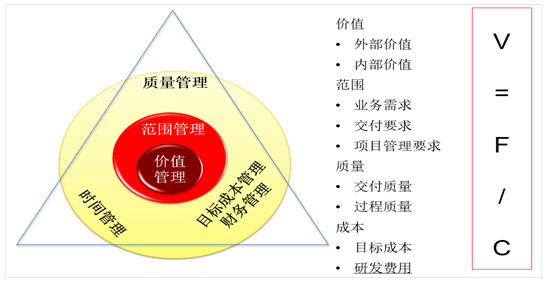

本課程講解標桿公司成本管理“232”目標的最佳實踐:從產品的價值管理出發,綜合利用價值工程、產品全生命周期模型、成本管理中的價值分析VA、質量功能展開QFD、目標成本設定/分解和設計等方法,從本質上找到解決客戶需求、產品質量、成本、時間進度等之間沖突的方法。實際講課過程中以產品開發過程為線索進行融合,把價值管理、成本管理、質量管理結合起來并行講解。

【課程背景】

高新技術企業,創新為牽引,務必重視研發。科技企業,世界500強,對“三好一低”呼聲強烈。

標桿企業華為提出的著名“三好一低”理念是什么?技術好、質量好、服務好、成本低!三者要好,成本要低,面臨巨大的挑戰!以下問題為證:

1. 產品與項目團隊降本方法單一,依賴商務談價與采購降本,要求供應商每年降價,甚至每半年降價,供應商怨聲載道,供應端質量風險大增,采購成本降低,而故障成本大增,成本“按下葫蘆浮起瓢”。

2. 沒有全生命周期成本管理,沒有跨部門高層、中層成本管理團隊,各產品線,各項目組,各部門,局部式降本,運動式降本,應付式降本頻發,沒有長效措施。

3. 技術升級、質量提升,與此同時,成本也高了,結果產品反倒更賣不出去。

4. 質量和成本之間的矛盾每天都在發生,但是始終沒有一個好的解決思路和方法。

5. 不知道如何在產品各個組成部分之間進行成本分布。

6. 公司要求進行研發團隊建設,但總不能抓住核心,把團隊建設和客戶價值結合起來。

7. 因不能正確處理質量和成本之間的矛盾,差異化和成本領先戰略無法落地。

8. 在QCD(質量、成本、交期)平衡中,Q(質量)總是讓位于D(交期)和C(成本)

如此種種……

產品開發過程中,質量、成本、時間進度、客戶需求……都很重要,但是哪個更加重要?不同要素之間發生沖突和矛盾的時候如何進行協調解決? 我們傳統的方法是在項目管理三角形中尋求平衡,但往往結果是難以抓住重點,損害了產品提供給客戶的客戶核心需求和核心價值。

【適合對象】

1. 產品總監、項目總監、技術總監,以及高級產品經理和項目經理

2. 成本專員、財務管理、成本控制高層管理及骨干人員

3. 研發總監、經理等產品研發管理人員

4. 產品戰略和技術規劃管理部門高層總監和經理及骨干人員

5. 產品開發團隊:硬件、軟件、結構、整機、工藝、新產品導入管理及骨干工程師

6. 流程體系和市場營銷相關的高層管理人員

【課程預期收益】

1. 通過學習,借助價值工程模型,學員可以陳述研發成本管理的核心思想,能夠說明研發成本在產品全生命周期成本中的重要地位。

2. 通過學習,借助VE的工作程序與方法,學員初步應用成本比重法,價值系數法,田中法,應用到新產品目標成本設計和老產品成本優化過程中。

3. 通過學習,學員能夠解釋和說明標桿公司“232”成本管理思路,深入理解標桿公司從商業降本,到TCO降本,再到流程持續優化降本的管理方法,并初步應用到學員所在企業。

4. 通過學習,借助“卡諾”魅力質量模型,學員能夠說明研發成本管理是建立在“魅力質量”、“剛剛好的整體產品”而不產生“質量浪費”的前提下,初步應用成本和質量的制約模型制定對應的成本控制策略。

5. 通過學習,學員能夠識別“質量過剩”而造成成本偏高的問題,規避研發成本控制的誤區。

6. 通過學習,借助價值工程核心公式,結合課后復盤和實踐,學員能夠初步應用價值工程分析產品研發成本及全生命周期成本。

7. 通過學習,學員可以初步應用客戶核心需求進行目標成本分配和設計。

8. 通過學習,借助課程模型、流程、模板、樣例,結合課后復盤和實踐,學員能夠應用TCO方法優化研發成本體系。

【教學形式】

50%理論講授+30%現場研討練習+20%重難答疑

【課程時長】

2天/每天6小時,共12小時

【課程大綱】課綱內容覆蓋說明:本課程內容豐富,老師超量準備,本著“以客戶為中心”、 “有限時間,有效訓練”、“好鋼用在刀刃上”的原則,授課會根據客戶實際需求、現場授課實際效果、時間安排實際情況等因素,突出重點,有詳有略,請了解。

模塊一、研發成本管理核心思想和理論框架

1. TCO定義:以家用小汽車為例陳述TCO的原理

2. 追求全局最優,而非局部最優

3. 案例分享:H公司分布式基站背后的成本邏輯

4. 波特競爭戰略:成本優勢+差異化優勢

1) 汽車企業G公司差異化戰略解析

2) 選取學員企業產品做差異化矩陣分析

5. 蘋果公司營收增長背后的差異化戰略

1) 蘋果產品差異化戰略產品分布

2) 案例:新一代蘋果手機iPhone 12/13差異化和成本策略分析

6. 走出總成本領先的誤區與困境:從單一的商務降本,到TCO降本,到流程改進降本

模塊二、價值工程典型過程與應用

1. 價值工程VE和價值分析VA基本概念

2. VA/VE比較

3. VA/VE和固有技術的關系

4. VE的五個基本原則

1) 用戶優先的原則

2) 機能為本的原則

3) 通過創造變更的原則

4) 提高素質的原則

5) 提高價值的原則

5. 價值工程改善專案研討與演練

1) 提高客戶價值的5種主要方法

2) 分析與實戰演練:VE/VA提案跟蹤實現過程

3) 各小組提交VE/VA改善專案:提案申請表,提案追蹤表,結案報告發表和點評總結

4) 研討:找貴司對標企業,通過價值工程來分析友商某產品比我們賣得好的原因?

6. VA/VE的十大思考方向

7. VE的工作程序與方法:四個主要階段+分析過程+工作重點

8. 價值分析的典型過程

1) 選擇對象的原則和方法

2) 選擇方法:成本比重法,價值系數法,田中法

3) 功能成本分析

4) 方案創新與評價

5) 案例解析:某汽車零部件價值分析

9. VA/VE發展趨勢

10. 研討與演練:某機電產品應用VE/VE方法進行成本改善過程解析與練習

模塊三、以價值工程與全生命周期成本控制業務實踐過程

1. 研討:產品生命周期流程模型

2. 價值管理及其核心內容和流程

3. 把VE工作過程融入產品開發流程

4. 把QFD工作過程融入產品開發流程

5. 設計成本改進實踐-結構化設計,平臺化/CBB的成本貢獻

1) 平臺化與CBB關系及舉例說明

2) 模塊化設計的前世今生

3) 研發低成本設計規范與流程建設:模板分享- H公司設計規范PCBA工藝低成本設計指南

4) 案例分享:D汽車公司平臺化與CBB規劃最佳實踐

5) 案例研討:L和T汽車公司模塊化平臺借鑒與啟發

6) 研討:機電新產品模塊化平臺構建過程

7) 案例分享:G公司模塊化產品遇冷的原因

8) 實戰演練:汽車平臺化和模塊化要則問題和對策

6. 采購成本改進實踐-建立競爭環境,推動研發改進

1) 價值采購與陽光采購

2) 在設計前端,構建供應競爭格局

3) 歸一化設計,匯聚采購量,以量換價

4) 招標為主,議價為輔

5) 降低供應商庫存,實現雙贏

6) 建立競爭環境,把控供應風險

7. 供應成本改進實踐-供應鏈的隱性成本如何發掘和改善?

1) 信息流、物流、資金流三流合一

2) 庫存是最根本性的邪惡-庫存周轉率和庫存周轉天數

3) 收縮編碼與平臺化CBB相結合

4) 固定資產投資與銷量預測

8. 質量成本改進實踐-在設計前端構建質量

1) 不計成本的質量,與不要質量的成本,都不可取

2) 狩野紀昭KANO模型解析與應用實例

3) 強調管理者為質量管理第一責任人

4) 全員參與,持續改進

5) 技術評審和設計評審實踐

6) 可靠性增長試驗與可靠性壽命試驗

7) 自動化測試:測試覆蓋率

8) QA的職責:朱蘭質量三元論

9. 制造成本改進實踐-高產出率,高良率

1) 高產出效率,高良率

2) 精益生產,價值流分析

3) 案例分享:T公司制造成本改進最佳實踐

4) 案例分享:某企業3205A改善項目

10. 服務成本改進實踐-基于全流程成本分析的改進

1) 面向交付場景,在設計前端實現可服務性設計

2) 案例分享:H公司最佳實踐ITR流程

模塊四、以價值為中心目標成本管理過程

1. 產品開發各階段的責任主體和成本工作

2. 目標成本管理過程

3. 目標成本管理過程與產品開發流程的關系

4. 相關角色在目標成本管理中的關鍵活動

5. 設計目標成本

6. 實現/驗證目標成本

7. 案例解析:某公司機電產品成本優化

8. 優化產品設計是新產品推出后的例行工作

9. 成本優化是產品設計優化工作內容之一

10. 從哪些角度出發考慮降低產品成本

1) 降低物料成本—結構

2) 降低物料成本—元器件

3) 降低物料成本-平臺和標準化

11. 上市產品成本優化的一般步驟

1) 案例解析:某通信產品成本系統優化案例

2) 案例研討:價值工程在上市產品成本優化中的應用案例

模塊五、研發項目成本管理規劃和架構

1. 成本管理的組織形式

1) 誰是成本改進第一責任人

2) 逐層考核,獎勵為主

3) 最扁平的組織陣型

4) 激活死水的石頭

5) 水到渠成的成本決策

6) 三中全會、三足鼎立

2. 目標成本管理是研發項目管理的重要內容

3. 從產品架構出發考察成本:產品、平臺、CBB和技術的組成架構

4. 做好市場、產品、平臺、CBB和技術規劃是成本管理的源頭

5. 對細分市場共同需求的深入研究是形成產品/技術平臺的最基礎工作

6. 各部門緊密合作是成本卓越的組織保障

7. 案例分享:研發財務和成本管理組織

8. 研發體系財務方面的典型KPI指標

9. 產品開發團隊典型KPI總攬

10. 產品開發團隊財務和成本強相關典型KPI指標

11. 案例分享:某公司研發體系財務方面的典型KPI指標

12. 基于價值工程與全生命周期成本管理變革的經驗和教訓

課程收尾:內容回顧總結,答疑,五三一學習轉化行動計劃

何重軍 老師——原華為研發項目與質量工程管理資深專家

◇ 華為公司研發項目與質量工程管理崗位工作10多年

◇ 華為公司研發項目與質量工程管理崗位工作10多年

課綱下載.doc

課綱下載.doc